Zugversuch an Kunststoffen

Der Zugversuch an Kunststoffen nach EN ISO 527

Der Zugversuch wird weiter unterteilt in:

EN ISO 527-1 Kunststoffe - Bestimmung der Zähigkeitseigenschaften - Teil 1: Grundlagen

EN ISO 527-2 Kunststoffe - Bestimmung der Zähigkeitseigenschaften - Teil 2: Prüfbedingungen für geformte Kunststoffe

EN ISO 527-3 Kunststoffe - Bestimmung der Zähigkeitseigenschaften - Teil 3: Prüfbedingungen für Folien und Platten

EN ISO 527-4 Kunststoffe - Bestimmung der Zugeigenschaften - Teil 4: Prüfbedingungen für isotrope und orthotrope faserverstärkte Kunststoff-Verbundwerkstoffe

EN ISO 527-5 Kunststoffe - Bestimmung der Zugeigenschaften - Teil 5: Prüfbedingungen für mit unidirektionalen Fasern verstärkte Kunststoff-Verbundwerkstoffe

Die Zugprüfung nach EN ISO 527 deckt die Prüfung einer breiten Palette von Kunststoffen ab -geformte oder gegossene Proben, Folien und Platten sowie faser- oder bindemittelverstärkte Materialien.

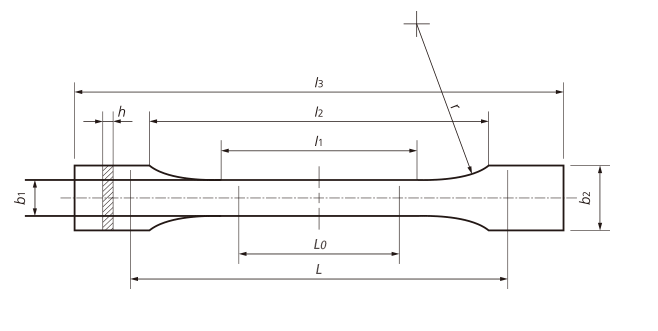

Zugproben nach EN ISO 527-2 - die am häufigsten eingesetzte Methode

In der genannten Norm ist die Form des Typs 1A für die gespritzten Probekörper und die Form des Typs 1B für die bearbeiteten Probekörper festgelegt. Die Probekörper des Typs 1A und 1B sind die bevorzugte Form von Prüfkörpern, wobei die anfänglich gemessene Länge auf 75 mm festgelegt ist, was im Vergleich zu früher (L0 = 50 mm) eine größere Genauigkeit bei der Modulmessung und eine bessere Ausnutzung des mittleren Teils des Probekörpers des Typs 1A, der 80 mm lang ist, bedeutet. Eine anfänglich gemessene Länge von 50 mm ist nach wie vor zulässig, wird aber für den Probekörper des Typs 1A nicht empfohlen.

- Die Formen 1A und 1B sind Standardprüfkörper mit vergleichbaren Abmessungen.

- Formkörper 1BA und 1BB sind relativ reduzierte Prüfkörper und können nur verwendet werden, wenn Standardprüfkörper nicht verwendet werden können

- Formkörper 5A und 5B sind proportionale Prüfkörper in Bezug auf ISO 37 (Gummiprüfnorm), Form 2 und 3

- CW- und CP-Form-Prüfkörper (identisch mit ISO 8256 Form 2 und 4) sind kleine Prüfkörper, die für Wärmealterungsprüfungen vorgesehen sind.

Vor Beginn des Zugversuchs

Der Zugversuch an Kunststoffen wird auf einer Belastungsmaschine - einer Reißmaschine - durchgeführt.

Im ersten Schritt werden die Probenhalter / Klemmen auf einen Abstand von 115 mm eingestellt. Anschließend wird die Probe in die Prüfmaschine eingespannt, wobei darauf geachtet werden muss, dass die Probe in alle Richtungen durch einachsigen Zug belastet wird. Es wurde festgestellt, dass die schräge Einspannung der Probe das Modul um bis zu 4 % beeinflussen kann. Gleichzeitig muss beim Einspannen darauf geachtet werden, dass die Probe nicht zusammengedrückt wird - Messungen haben eine Verzerrung des Moduls um 3 % ergeben, wenn die Probe vor der Prüfung zusammengedrückt wurde.

Eine geringe Vorspannung der Probe ist jedoch notwendig, um den "Absatz" der Kurve zu vermeiden. Durch die Vorspannung der Probe wird ein von Bediener und Prüfgerät unabhängiger Startpunkt der Prüfung gewährleistet. Die Prüfung selbst beginnt nicht, wenn die Maschine gestartet wird, sondern wenn die eingestellte Vorlast erreicht ist. Die maximale Größe der Vorspannung sollte 0,05 % nicht überschreiten bzw. bei der Festigkeitsmessung sollte der Wert der Vorspannung weniger als 1/100 des Spannungswertes betragen.

Prüfgeschwindigkeit beim Zugversuch

Der Ablauf des Zugversuchs wurde im Kapitel über den Zugversuch an Metallen näher beschrieben.

Hier soll für Kunststoffe nach EN ISO 527-1 die Bestimmung des Elastizitätsmoduls mit einer Geschwindigkeit von 1 %/min durchgeführt werden. Die Geschwindigkeit von 1 mm/min entspricht dann einer Dehnungszunahme von 0,87 %/min.

Es mag seltsam erscheinen, aber auch die Griffe spielen eine große Rolle bei der Einhaltung der richtigen Prüfgeschwindigkeit.

Ähnlich wie bei der Zugprüfung von Metallproben kann die Prüfgeschwindigkeit nach der Messung des E-Moduls erhöht werden. In der Praxis werden häufig 5 mm/mm oder 50 mm/min verwendet.

Wie bereits erwähnt, beginnt die Erzielung korrekter und zuverlässiger Ergebnisse jedoch nicht mit der eigentlichen Durchführung des Zugversuchs, sondern mit der Herstellung der Zugprobe selbst. Die Herstellung muss genau und in Übereinstimmung mit der Norm erfolgen.

Anforderungen an die Zugprüfung nach EN ISO 527

- ISO 7500 class 1 burst test machine

- clamping devices, grips corresponding to the material and sample size

- according to the budget, then an extensometer

A hand-held extensometer - usually with a small stroke for determining the E-modulus - cannot, however, be used for foils

Automatic strain gauge - for determining E-modulus and also ductility at max. tension as well as ductility at break

Non-contact video-extensometer - for determining the E-modulus as well as ductility at max. tension as well as ductility at break using lines on the sample itself

EN ISO 527 tensile test output

The output of the tensile test is a graph and a set of results describing important events during the tensile test.

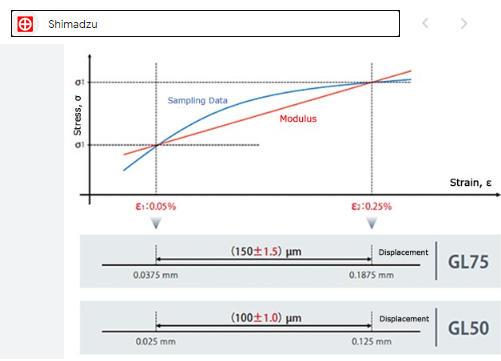

Similar to the metal tensile test, the most important results are obtained at the beginning of the test, where a lower test speed is therefore used. In the case of plastics, however, linear loading does not have to occur, which is why, for example, sectioning is used to determine the E-modulus.

E - modulus of elasticity; E-module; Young's modulus - this is a calculated value, but based on measurements. Most often, two points are used, which can be constructed by cutting. The secant intersects the curve at the point where the elongation reaches values of 0.05 % and 0.25 %. This method is very simple, but it is sensitive to the data obtained - because it only works with two points. Alternatively, you can also use the regression line, which uses all points to calculate the E-module. This is therefore a statistically more accurate method of determining the E-module.

σy / εy - contractual yield strength - for materials with a significant yield strength, this is the highest point on the curve, followed by a decrease, so that the strength / strength increases again up to Fmax.

σx - stress at a certain elongation - for materials without a significant yield point, the yield point is not visible, but the transition of the linear part begins to smoothly round off. The yield strength σx (can be at 1 %, 2 % or other elongation) expresses the stress value at a given elongation.

σm - ultimate strength - in the next phase of the tensile test, there is a further increase in force, up to the point where the tensile sample does not require any further increase in force during elongation, but begins to elongate without an increase in force, i.e. stress. Thus, the sample material is elongated uniformly further until a neck (small at first) begins to form at one point. The strength limit of the tensile stress is precisely this maximum stress, after exceeding which the elongation continues to increase, but the strength or the voltage begins to slowly (or suddenly) decrease. The tension between strengths is expressed in N/mm2 (proportion of max. force per cross-section of the sample) = Mpa.

At this moment, a neck begins to form, the formation of which gradually accelerates until a complete fracture occurs.

εm - elongation at break strength

σB / εtB - stress / elongation at break

In the further course, beyond the maximum stress, the strength decreases until the moment of fracture. At this moment, the last important result is available.