Zugversuch an Metallen

Metall-Zugversuch nach EN ISO 6892

Der Zugversuch an metallischen Werkstoffen wird weiter unterteilt in:

EN ISO 6892-1 Metallische Werkstoffe - Zugversuch - Teil 1: Prüfverfahren bei Raumtemperatur.

EN ISO 6892-2 Metallische Werkstoffe - Zugversuch - Teil 2: Prüfverfahren bei erhöhter Temperatur.

EN ISO 6892-3 Metallische Werkstoffe - Zugversuch - Teil 3: Prüfverfahren bei niedriger Temperatur.

EN ISO 6892-4 Metallische Werkstoffe - Zugfestigkeitsprüfung - Teil 4: Prüfverfahren mit flüssigem Helium

Der Zugversuch nach EN ISO 6892 ist die Grundlage für andere Prüfungen, die das gleiche/ähnliche Prinzip haben: z.B. EN ISO 898 (Zugversuch für Schrauben), DIN 488 (Betonstahl für Betonteile) und andere Normen.

Im Prinzip ist der Zugversuch identisch mit Prüfungen an Teilen, Produkten, Baugruppen, Komponenten, Zugversuchen an Kunststoffen, Zugversuchen an Elastomeren/Gummi, die hier jedoch nicht beschrieben werden.

Dieser Artikel bezieht sich nur auf EN ISO 6892-1, die am häufigsten verwendete Norm für die Zugprüfung von metallischen Werkstoffen.

Zugversuch an metallischen Werkstoffen

Der Zugversuch an metallischen Werkstoffen nach EN ISO 6892 geht immer von einem homogenen Querschnitt als Ausgangssituation aus. Im Zugversuch wird die eingespannte Probe sehr langsam belastet (gedehnt), insbesondere zu Beginn der Belastung in einem sehr empfindlichen, elastischen Bereich ("elastische Dehnung", "elastische Verformung"). Einer der wichtigsten Bereiche des Zugversuchs ist der Übergang zwischen elastischer und plastischer Verformung, daher ist es wichtig, dass die Prüfgeschwindigkeit in diesem Bereich konstant ist. Später im plastischen Bereich (dauerhafte, irreversible Verformung) kann die Prüfgeschwindigkeit erhöht werden. Der Zugversuch endet, wenn das Material bricht - durch Zerbrechen der Probe in zwei Teile oder wenn ein anderes festgelegtes Kriterium für das Ende des Versuchs erreicht ist.

Das Erzielen korrekter und zuverlässiger Ergebnisse beginnt jedoch nicht mit dem Zugversuch selbst, sondern mit der Herstellung der Zugprobe. Die Herstellung muss genau und normgerecht sein.

Anforderungen an den Zugversuch nach EN ISO 6892

Zugprüfmaschine Klasse 1 nach ISO 7500

Spannvorrichtungen, Backen entsprechend dem Material und der Größe der Probe

Extensometer (Dehnungsmessstreifen) je nach Budget

- Clip-on Extensometer - meist mit kleinem Messweg für die Bestimmung von Rp 0,2 und E-Modul

- automatischer Extensometer - zur Bestimmung von Rp 0,2, E-Modul und auch der Zugfestigkeit bei Höchstspannung sowie der Bruchzähigkeit

- berührungsloses Videoextensometer - zur Bestimmung von Rp 0,2, E-Modul und auch Zugfestigkeit bei maximaler Spannung sowie Bruchzähigkeit

Tensile test procedure

EN ISO 6892 - Verfahren A

Die EN ISO 6892 empfiehlt, die Zugprüfung von Metallen nach der Methode A durchzuführen. Bei dieser Prüfung wird die Probe definiert gedehnt. Im elastischen Bereich (Ursprung des Diagramms mit einer geraden, gleichmäßig ansteigenden Linie) muss die Probe langsam gedehnt werden, um alle Veränderungen genau zu erfassen, da in diesem empfindlichen Bereich eine höhere Prüfgeschwindigkeit die Messwerte verfälschen (erhöhen) kann. Nach EN ISO 6892 ist eine Prüfgeschwindigkeit von 0,000 25 mm/s zu verwenden. Die sich daraus ergebende Prüfgeschwindigkeit hängt jedoch auch von der ursprünglich gemessenen Länge ab.

Im elastischen Bereich des Zugversuchs ist die vom Extensometer ermittelte Regelgröße (Änderung des Abstands der Dehnungsmessstreifen pro Sekunde) die Dehnung der Probe (sog. geschlossener Regelkreis). Für eine zylindrische Probe mit einem Durchmesser von 10 mm und einer anfänglich gemessenen Länge von 50 mm wird die Prüfgeschwindigkeit beispielsweise auf die resultierende Geschwindigkeit umgerechnet: 0,00025 mm x 50 mm = 0,0125 mm/s (0,75 mm/min).

Wenn die Probe aus einem Material mit einer hohen Streckgrenze ReH besteht, könnte der Extensometer in eine sehr instabile Situation geraten (abwechselndes Lockern und Verfestigen des Materials an der Streckgrenze). Aufgrund dieser Schwankungen könnte es für den Extensometer sehr schwierig werden, die Belastungsgeschwindigkeit zu steuern, wenn sein Datenkanal weiterhin zur Steuerung der Maschine verwendet wird. Die Prüfgeschwindigkeit an der Streckgrenze (ReH, ReL) wird bei 0,00025 mm/s belassen. Da der Längenänderungsaufnehmer als Kontrollelement an Bedeutung verliert, wird die Belastungsgeschwindigkeit nicht mehr auf der Grundlage von L0, sondern auf der Grundlage von Lc (dem Abstand zwischen den Kurven auf der Probe) berechnet. In unserem Fall haben wir einen zylindrischen Probekörper mit einem Durchmesser von 10 mm verwendet, so dass die resultierende Prüfgeschwindigkeit (im offenen Regelkreis) beträgt: 0,000 25 mm x 60 mm = 0,015 mm/s (0,9 mm/min). Sobald sich der Spannungsanstieg stabilisiert hat (jenseits einer signifikanten Streckgrenze), schaltet die Maschine auf die erhöhte Prüfgeschwindigkeit um.

EN ISO 6892 - Verfahren B

Diese Methode ist möglich, wenn die Maschine keine direkte Steuerung durch einen geschlossenen Steuerkreis erlaubt und entspricht eher der ursprünglichen EN ISO 10002. Der Unterschied besteht darin, dass die Probe nicht mit einer konstanten Geschwindigkeit belastet wird, die auf der Verformung der Probe beruht, sondern auf dem Spannungsanstieg, d. h. die Methode berücksichtigt zwei Prüfgeschwindigkeiten entsprechend dem angenommenen E-Modul der Probe. Für Materialien mit einem E-Modul unter 150 GPa liegt die empfohlene Prüfgeschwindigkeit bei 2 - 20MPa/s, für Materialien mit einem E-Modul über 150GPa liegt die empfohlene Prüfgeschwindigkeit im Bereich von 6 - 60 MPa/s.

In der Praxis bedeutet dies, dass die Prüfgeschwindigkeit im Vergleich zu Methode A langsamer ist, da sie umgerechnet auf die Dehnungsinkrement-Belastungsrate 0,0000167 mm/s bis 0,000083 mm/s für E-Module unter 150GPa beträgt. Bei höheren E-Modulen über 150 GPa liegt die Belastungsrate zwischen 0,00033 mm/s und 0,0033 mm/s.

Ergebnisse des Zugversuchs EN ISO 6892

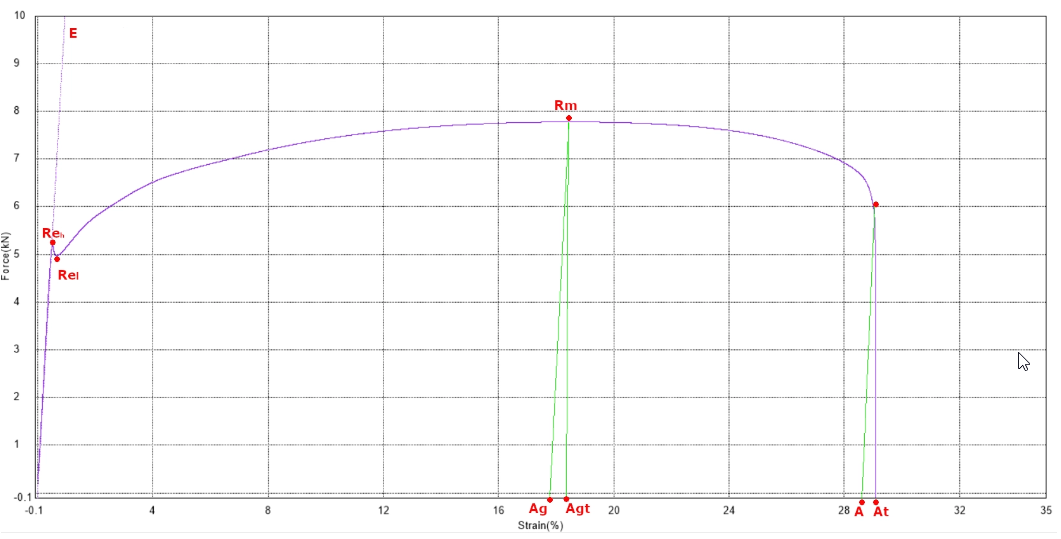

Das Ergebnis des Zugversuchs ist ein Diagramm und eine Reihe von Ergebnissen, die die wichtigsten Ereignisse im Zugversuch beschreiben.

ReH - obere Streckgrenze - dieser höchste Punkt am Ende der sogennaten Hookschen gerade wird als obere Streckgrenze ReH bezeichnet. Nach diesem ersten Kraftabfall beginnt die Probe, sich irreversibel zu dehnen (sie ist von der elastischen zur plastischen Verformung übergegangen). Ingenieure und Informatiker können die Belastung des Materials bis zum ReH-Wert bedenkenlos planen, da das gefertigte Teil durch die Spannungen nicht beschädigt wird. Aus Sicherheitsgründen hält sich der Konstrukteur bei der Arbeit mit dem Material natürlich von diesem Punkt fern.

ReL - untere Streckgrenze - der Punkt auf der Kurve nach dem ersten Abfall von der oberen Streckgrenze ReH. Die Beanspruchung ist ein sichtbarer (signifikanter) Kraftabfall, der durch die Rückstellung (Schrumpfung) des Materials nach unten verursacht wird und größer ist als die anschließende Kraftschwingung. Dieser Rückgang hat keinen Einfluss auf den Wert von ReL. Im nächsten Abschnitt folgt der so genannte Lüders-Bereich, in dem die Kraft schwankt. In diesem Bereich wird die niedrigste Kraft gesucht, und dies ist unser Suchpunkt - die untere Fließspannung ReL. Dies ist also der größte Spannungsabfall im Lüders-Bereich, bevor die Kraft wieder ansteigt.

Rp 0,2 – Streckgrenze - bei Werkstoffen ohne nennenswerte Streckgrenze ist die Streckgrenze ReH nicht sichtbar, aber der Übergang des linearen Teils beginnt sich fließend abzurunden. Die vertragliche Streckgrenze Rp 0,2 (kann auch Rp 0,1 oder Rp 1,0 oder andere sein) drückt den Spannungswert bei 0,2% Dehnung aus.

E - Elastizitätsmodul; E-Modul; Elastizitätsmodul - Es handelt sich um einen Wert, der mit verschiedenen Methoden berechnet wird - Tangente, Schnittpunkt, Bogensehne... d.h. ein theoretischer Wert, der in der Tat die Steigung einer Geraden ausdrückt. Alle Methoden zur Berechnung des Elastizitätsmoduls E arbeiten mit relativer Dehnung (Epsilon) und Spannung (Sigma). Eine Möglichkeit zur Berechnung des Elastizitätsmoduls ist die Verwendung des Verhältnisses zweier Punkte des Spannungswerts, der bei 0,005 % und 0,025 % Dehnung ermittelt wird. Der Elastizitätsmodul ist also ein berechneter - nicht gemessener - Wert, der wiederum hauptsächlich von Konstrukteuren und Ingenieuren für Berechnungen geschätzt wird.

Rm - Zugfestigkeit - in der nächsten Phase des Zugversuchs wird das Material verfestigt (alle internen Materialfehler sind ausgeschöpft) und daher steigt die Festigkeit (nachdem der Lüders-Bereich abgeschlossen ist). Die Erklärung für die Verfestigung des Materials ist einfach: Alle problematischen internen Defekte wurden beseitigt und die interne Struktur der Probe hat sich ausgeglichen, so dass alle Strukturen in der Probe einen gemeinsamen Widerstand gegen die Belastung bieten. An diesem Punkt des Zugversuchs kommt es daher zu einem weiteren Spannungsanstieg bis zu dem Punkt, an dem die Zugprobe während der Dehnung keinen weiteren Kraftanstieg mehr benötigt, sondern beginnt, sich ohne Kraft- oder Spannungsanstieg zu dehnen. Das Probenmaterial dehnt sich also gleichmäßig weiter aus, bis sich an einer Stelle eine (zunächst kleine) Einschnürung zu bilden beginnt. Die Zugfestigkeit ist die maximale Spannung, über die hinaus die Dehnung weiter zunimmt, während die Kraft oder Spannung allmählich abnimmt. Die Bruchspannung wird in N/mm2 (Verhältnis der maximalen Kraft zur Querschnittsfläche der Probe) = Mpa angegeben.

An diesem Punkt beginnt sich eine Einschnürung zu bilden, deren Bildung sich allmählich beschleunigt, bis es zum vollständigen Bruch kommt.

A - die relative Bruchdehnung oder At - die relative Bruchdehnung einschließlich des elastischen Anteils. Dieser Wert kann auch ohne Dehnungsmessstreifen mit Hilfe einer bekannten Formel ermittelt werden, und zwar dank der Linien, die vor der Prüfung an der Probe angebracht werden, und der anschließenden Nachmessung der Probe nach der Prüfung.